Bueno, allá vamos, en la entrada de hoy trataremos varios puntos necesarios para fabricarnos unas piezas o útiles (aunque hay muchas más formas que las que hablaremos). Esta entrada constará de 6 puntos principales:

1. Trazado.

2. Control dimensional.

3. Limado.

4. Serrado manual.

5. Taladrado.

6. Roscado.

Ahora que ya hemos introducido un poco sobre que va a tratar la entrada pasamos a desarrollarla punto por punto.

Pero antes no has de olvidar que estamos tratando temas de mecanizado, por lo que el plano ya ha sido realizado y lo tenemos presente para poder realizar nuestro proyecto.

Otra cosa importantísima es ponerse los EPI's, esto no lo recordaré en cada apartado, pero si de verdad quieres protegerte e intentar evitar lesiones no será necesario que lo haga, ya que con una vez que se diga te acordarás de ellos.

1. Trazado y sus herramientas.

- ¿Qué es el trazado?

El trazado es la operación en la cual realizamos líneas sobre una pieza. Estas líneas nos servirán de referencia cuando llevemos a cabo las futuras operaciones.

- Tipos de trazado.

1. Trazado en plano: Este tipo de trazado no supone ninguna complicación, ya que se realiza sobre una superficie plana.

2. Trazado al aire: Este trazado es un poco más complejo, ya que consiste en realizar un trazado sobre varias caras de la pieza.

- Herramientas que se emplean.

El gramil es una de las herramientas que emplearemos para trazar, este útil nos será de gran ayuda para realizar trazados al aire. Para emplear bien el gramil, deberemos situar sobre una superficie totalmente plana tanto el gramil, como la pieza que va a recibir los trazos (un buen lugar para llevar a cabo esta operación sería un mármol calibrado).

Un gramil consta de una plataforma, una regla graduada y una punta para trazar, por lo que nosotros subiremos la punta a la altura que deseemos hacer la marca (para eso emplearemos la regla). Una vez obtenida la medida acercamos la punta a la pieza y deslizamos la plataforma para generar el trazado.

Un rotulador permanente también podría considerarse como herramienta para trazar, pero no es muy fiable, ya que la marca es bastante probable que se borrase, además, el rotulador no genera un trazo tan fiable como pueden ser otras herramientas.

El tercer útil para generar trazos se denomina trazador, esta herramienta es muy similar a un bolígrafo o un lápiz pero con una punta de metal que nos permite arañar o marcar superficies (siempre que sean más blandos que el material de la punta). Este es el útil más empleado.

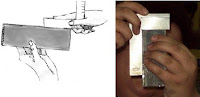

A pesar de ser muy similar a un lápiz, o a un bolígrafo, la forma de cogerse para trabajar con él no es la misma. Y en vez de dar una explicación que no nos llevaría nada más que a una posible confusión, creo que lo más indicado es una imagen.

Otra herramienta necesaria para llevar a cabo los trazados en una pieza es la regla o escuadra, ya que sin este elemento de medición no sabríamos donde realizar las marcas, ni lograríamos un trazo recto y preciso.

El granete es un útil más para realizar trazados, aunque bueno, esto no es realmente cierto, ya que el granete lo que nos permite es marcar con un punto la zona donde por ejemplo iría un taladrado, esto, además de ayudarnos en la ubicación del taladrado, nos ayudará a centrar la broca y realizar la operación con un riesgo menor. La forma de utilización de este útil es, primero colocando la punta en la zona sobre la que queremos realizar la operación, y posteriormente dar un golpe seco con un martillo en la parte superior del granete.

Este último elemento es conocido por todos, el compás, esta herramienta de trabajo nos permitirá realizar círculos, curvas, etc.

2. Sistemas y herramientas de control dimensional.

- ¿Qué es el control dimensional?

El control dimensional puede recibir también el nombre de metrología dimensional.

La metrología dimensional es la medición de todos aquellos elementos que se determinan mediante la unidad de longitud (distancia, diámetro, planitud, etc).

- Herramientas que se emplean.

A continuación hablaremos sobre las diferentes herramientas que existen para llevar a cabo dicho control dimensional.

Los más sencillos y conocidos por todos son la regla, la escuadra y el metro, asique no me enrollaré, todos sabemos ya cómo funcionan...

El calibre es otra de las herramientas que emplearemos, este debemos conocer cómo se emplea, ya que será nuestro fiel amigo en el taller y le emplearemos la gran mayoría de veces. Por eso deberemos conocer bien las partes con las que consta un calibre.

El calibre o pie de rey sirve para hacer mediciones exteriores, interiores y de profundidades, para ello tiene diversas partes.

- Para llevar a cabo las mediciones exteriores emplearemos las bocas, apoyando una a cada extremo de la superficie que deseemos medir y cerraremos el calibre.

- Para llevar a cabo mediciones de profundidad se usará la varilla o sonda. Pero existe una forma de medir profundidades que poca gente conoce, y esa parte se lleva a cabo con la oreja móvil del calibre y el extremo izquierdo del calibre (según vemos la imagen).

- Para llevar a cabo mediciones interiores, para eso están las orejas, que se realizará la medición al igual que las exteriores pero por la parte interna de la pieza.

El micrómetro es otro de los útiles que emplearemos para medir, dicho útil se empleará cuando la medición que queremos realizar es muy exacta, hasta tal punto de necesitar dar la medida en micras (la milésima parte de un milímetro).

El goniómetro, esta herramienta no es muy empleada, pero como puede darse el caso de que necesitemos usarla, vamos a hablar un poco sobre ella. El goniómetro no es más que una "escuadra" la cual nos da los ángulos existentes en un objeto.

El gramil puede ser considerado, aparte de herramienta de trazado, herramienta de control dimensional, ya que cuenta con una regla como la del calibre y podemos obtener medidas gracias a la regla y el palpador (la parte empleada para trazar).

El reloj comparador es una herramienta de control dimensional pero con un pequeño detalle. Esta herramienta no nos da la medida de forma directa, sino que sirve para diferenciar medidas o cotas en las piezas que se deseen verificar.

El alexómetro es empleado para llevar a cabo mediciones de diámetros interiores. El alexómetro lleva un reloj comparador que forma parte de su funcionamiento.

Pasa no pasa, este útil es empleado para comprobar, y no es más que una pieza con dos alturas o diámetros amoldadas a las que necesitamos, con lo cual, al ir a comprobar una parte se debería colar y la otra hacer tope donde cambian de grosor. También pueden encontrarse con un grosos a un extremo en cada parte del útil, pero el funcionamiento es el mismo.

Galgas, las galgas son empleadas para comprobar espesores, estas consisten en unas láminas con diferentes grosores que nosotros iremos introduciendo en la zona que deseamos comprobar, y cuando veamos que una se cuela y el grosor siguiente no, sabremos entre que medidas está la holgura o el espacio que hemos mirado.

3. Limado.

- ¿Qué es el limado?

El limado es una de las operaciones más básicas y empleadas en mecanizado, y consiste en eliminar el material sobrante de una pieza mediante el arranque de viruta hasta lograr una forma adecuada a lo que necesitamos.

Existen 2 tipos de limado:

1. Limado de desbaste: Es generado con una lima basta, es decir, una lima que desprende mucho material. Se podrán ver las marcas que deja la lima.

2. Limado de acabado: Este limado es más preciso y se elabora con una lima que desprenderá poco material y nos dejará la pieza sin marcas.

|

Antes y después del limado. |

La herramienta principal que emplearemos en el limado es la lima. La lima es una herramienta muy sencilla, compuesta de un mango y una barra de acero templado con pequeñas filas de dientes afilados para realizar el arranque de viruta.

Como toda herramienta tiene una forma de uso, y en este caso consta de:

1. La posición del cuerpo: El cuerpo debe estar diagonal a la pieza que vamos a limar, y los pies uno más adelantado que el otro (por lo general la pieza se encontrará sujeta a un tornillo de banco).

2. La forma de coger la lima: La lima se coge con una mano en la empuñadura y otra en la parte final de la lima. La mano de la empuñadura será la encargada de realizar la fuerza o el movimiento de avance, y la mano que se está en la parte final únicamente nos servirá de guía para llevar la lima en una posición plana.

Otra cosa muy importante que no podemos pasar por alto es que la lima deberá recorrer la pieza de un extremo a otro, y deberá hacerlo en diagonal (aproximadamente 45º). Se cambiará la dirección de limado cada cierto tiempo para que este sea lo más preciso posible.

La limadora es otra de las herramientas que podemos emplear para llevar a cabo esta operación. Una limadora es una máquina que consta de una parte para sujetar la pieza y una punta que realiza pasadas, por lo general en una única dirección. Para que esta máquina funcione lleva un motor, a este motor nosotros mediante unos mandos podremos mandarle avanzar a una velocidad u otra, marcarle su recorrido e indicarle que profundidad de pasada dar en cada recorrido que haga.

En la parte señalada con un círculo rojo debería de situarse la herramienta de corte.

La garlopa es el último de los útiles empleados para limar. Una garlopa es, a pesar de su forma (que podría despistarnos), una lima más.

Luego existen los útiles para comprobar que el limado está siendo correcto, para ello se empleará una escuadra. La comprobación se realizará con la escuadra apoyada en la pieza y mirando a contraluz.

- Clasificación.

Las limas se pueden clasificar según su:

- Tamaño: El tamaño de una lima viene determinado por la longitud de la parte dentada. Por lo general la medida de una lima se da en pulgadas.

- Forma: La forma de la lima, como su propio nombre indica, es la figura geométrica que tiene.

- Plana en punta.

- Plana paralela.

- Cuadrada.

- Redonda.

- Media caña.

- Triangular.

- Picado: Es la distancia entre dos filas de dientes.

- Picado simple: Los dientes están en una sola dirección.

- Picado doble: Sobre un picado simple se hace otro picado cruzado de menor profundidad.

- Grado de corte: El grado de corte se calcula por el número de dientes que entran en un centímetro cuadrado.

- Material: Este apartado lo explicaremos a continuación.

Las limas pueden estar elaboradas en varios materiales, ya que si empleamos una lima fabricada en un material más blando que sobre el que vamos a trabajar, nuestra lima se estropearía.

- Mantenimiento de las herramientas.

Para que las herramientas estén en un estado de uso adecuado y nos faciliten el trabajo existen una especie de cepillos llamados cardas. Las cardas son, como bien dije, unos cepillos con las púas de alambre, estas púas eliminarán el material que se queda pegado a la lima. Si este material no se elimina, llegaría un punto en el cual la lima patinaría sin arrancar nada de viruta.

Para usar las cardas debemos saber que la dirección a seguir es siempre en la dirección del picado, ya que si las empleáramos a contrapicado limaríamos las cardas.

4. Serrado manual.

- ¿Qué es el serrado?

El serrado no es más que el realizar un corte en un objeto ayudándonos de una sierra.

- Herramientas que se emplean.

Para serrar lo más común a nuestro nivel son las sierras manuales, pero no hay que olvidar que estamos tratando un tema de mecanizado básico en el cual podemos llegar a tener que enfrentarnos al uso de una sierra de cinta, pero no os alarméis, aquí vamos a tratar también su uso para que cuando la veamos no nos suene a chino.

- Sierra de cinta: Esta sierra es poco habitual en talleres de coches o en casas, pero como es una herramienta de corte que podemos llegar a encontrarnos vamos a hablar sobre ella.

La sierra de corte es, por lo general, una herramienta de grandes dimensiones que cuenta con un motor para mover la hoja de corte y un tope para que no se nos mueva la pieza a cortar.

- Serrucho: Esta herramienta es conocida por todos, y por lo general se emplea para cortar madera.

- Sierra de arco o segueta: Esta sierra es empleada por lo general para cortes complicados en tablas de madera de un grosor, por lo general, fino.

- Sierra de metal: Esta será una de las más empleada por nosotros, ya que nos permite cortar metal, plásticos, y en ciertos casos madera. La sierra de metal cuenta con unos dientes más finos, y según en que sentido coloquemos la hoja podremos realizar el corte en un sentido u otro, aunque lo más común es realizarle desde nuestra posición hacia el frente.

- Métodos o formas de serrar.

Para serrar en una sierra de cinta no hace falta mucho, ya que solamente necesitaremos colocar la pieza por donde deseamos realizar el corte y presionar un botón (esto no quiere decir que puedas darle al botón e irte, debes estar siempre presente y atento por si surgiera algún fallo inesperado).

Como la sierra de cinta no tiene más misterio, pasemos al serrado manual.

Para un correcto serrado será muy importante el estado en el que se encuentre la herramienta, asique se un poco cuidadoso con ellas, que de la tienda salen bien, cuídalas y te durarán mucho tiempo.

La posición para realizar el serrado es muy similar a la posición que adoptábamos al limar, pero por si no la recuerdas, vamos a darle un repaso. Y recuerda, similar no es igual.

Deberás colocarle a un lado de la pieza, según seas diestro o zurdo, yo lo explicaré como si fuéramos diestros.

Una vez colocada la pieza con su correcta sujeción nos colocamos, según miramos la pieza, a su izquierda.

La mano derecha en el mango de la sierra, y la mano izquierda en la parte final de la sierra para orientarla y no cometer errores.

Los pies deberán estar uno más adelantado que otro, en nuestro caso el pie más adelantado será el izquierdo.

Ahora que ya tenemos la posición, apoyamos la parte final de la sierra (donde se encuentra nuestra mano izquierda) en el comienzo de la zona a cortar y empujamos con nuestra mano derecha la sierra hasta el final. Una vez llegado al final, levantamos la sierra y volvemos al comienzo de la pieza para realizar el proceso de nuevo.

5. Taladrado.

- ¿Qué es el taladrado?

El taladrado no es más que llevar a cabo la acción de taladrar, es decir, realizar un agujero en un objeto.

- Tipos de taladrado.

Como en la gran mayoría de las cosas y para no variar, aquí también tienes para elegir la forma de realizar un taladrado, ya que existen dos métodos de llevarlo a cabo.

1. Taladrado manual: Este tipo de taladrado consiste en realizar mediante un útil, un agujero, siendo nosotros el motor de dicho útil.

Dentro de este apartado encontramos varias herramientas para realizar manualmente el taladrado.

- La barrena: Este es posiblemente el útil más antiguo empleado hoy en día para realizar esta labor. La barrena no es más que una broca con mango, por lo que no nos permitirá realizar taladrados en materiales muy duros.

- El berbiquí, de esta herramienta no puedo hablar mucho, ya que para mi era desconocida, pero gracias a nuestro amigo "Google", he podido dar con ella, tampoco le daremos mayor importancia, ya que actualmente está en desuso.

- El taladro manual y el taladro manual de pecho, este invento no es más que un berbiquí con una serie de engranajes que nos ayudarán a realizar el giro más rápido. El taladrado manual de pecho es igual que el manual pero con un soporte en el que apoyar el pecho para realizar una mayor fuerza.

2. Taladrado eléctrico: Este tipo de taladrado se consiguió a raíz de una mente maravillosa que decidió instalarle al taladro manual un motor eléctrico que lo moviera. A partir de ese punto comenzaron a evolucionar los taladros, y hoy en día los encontramos de distintos tamaños y formas.

- Taladro sin cable: Como su propio nombre indica es un taladro el cual no contiene cable, pero en su lugar se localiza una batería.

- Taladro de columna: El taladro de columna es bastante común en mecanizado, ya que nos facilita mucho las cosas. Esta herramienta de trabajo no es más que un taladro puesto en vertical sobre una estructura que cuenta con un soporte sobre el que apoyar la pieza a taladrar.

También es importante resaltar que estos taladros cuentan con un motor y unos engranajes o correas para seleccionar la velocidad a la que va a trabajar, dichas velocidades se utilizarán según el diámetro de la broca, si es una broca pequeña, mayor será la velocidad del taladro.

- Sujeción de piezas en el taladrado.

Para realizar un taladrado con precisión es muy importante sujetar bien la pieza, así no solo lograremos un correcto taladrado, también nos protegeremos a nosotros de un posible accidente como podría ser la proyección de la pieza al entrar en contacto con el taladro.

A continuación vamos a ver cómo podemos sujetar la pieza:

- Una mordaza, este método de sujeción se emplea generalmente para sujetar la pieza cuando vamos a realizar el taladrado con un taladro de columna, además de sujetar la pieza, la mordaza va por norma general sujetada también al taladro.

- El tornillo de banco nos será útil cuando queramos realizar los agujeros en un objeto con un taladro manual, un taladro eléctrico, uno eléctrico sin cable, etc...

- El sargento será otro elemento más para sujetar piezas, este método intentaremos emplearle como última opción, pero en muchos casos será la única, ya que para piezas de grandes dimensiones no podremos sujetarlas de ninguna otra forma.

- Herramientas de corte.

Para poder realizar el taladrado es indispensable una herramienta que pueda realizar dicho trabajo, para ello empleamos las brocas.

Recordemos que según el diámetro de la broca emplearemos en el taladro una velocidad u otra.

Como en muchos casos, hay brocas para diversos materiales, asique clasifiquemos las brocas:

- Broca para metal: Estas brocas están elaboradas en acero rápido. En la broca encontraremos HSS, esto quiere decir acero rápido. Luego, dentro de este tipo de brocas existen subcategorías que varían según la calidad de la broca, pero bueno, para realizar un mecanizado a nivel básico no necesitamos conocerlas.

- Broca para pared: Estas brocas cuentan en la punta con una placa de metal duro, esta placa nos ayudará a ir rompiendo el metal.

- Broca larga para pared: Este tipo de broca no deja de ser una broca para pared como la que mencionamos antes, únicamente tiene la capacidad de atravesar paredes con una mayor facilidad.

- Broca universal: Bueno, este tipo de broca como su propio nombre indica nos servirá para realizar con bastante buena calidad un taladrado en cualquier material, aunque recordemos que si queremos ser muy exactos y precisos, lo correcto es emplear la broca fabricada con un único objetivo en cuanto a material se refiere.

- Broca de tres puntas para madera: Son las más empleadas para taladrar madera, aunque existen otras brocas para madrea que veremos después. Esta broca está fabricada en cromo-vanadio.

Las tres puntas tienen el objetivo de centrar el taladrado (punta central) y arrancar el material (puntas de los extremos).

- Broca plana para madera: Estas brocas son empleadas cuando queremos realizar un agujero de grandes dimensiones

- Broca larga para madera: Esta tiene el mismo fin que la broca larga para pared pero realizando el trabajo sobre madera.

Y bueno, existen unas cuantas brocas más, pero para llevar a cabo un mecanizado básico estas son más que suficiente.

- Afilado y mantenimiento de la herramienta de corte.

Cuando una broca pierde su filo no es necesario tirarla y sustituirla, hay una opción mucho más económica, afilar de nuevo la broca. Para ello necesitaremos únicamente dos cosas:

- La broca.

- Una máquina equipada con una piedra esmeril.

Bueno, ahora que tenemos las herramientas necesarias solo nos queda equiparnos los EPI's y proceder a afilar. Para afilar una broca deberemos aproximar la parte del filo a la piedra, pero no debemos dejar que la broca se caliente, ya que será más fácil que luego se rompa.

Otra cosa importante es saber que la broca deberá quedar con el mismo ángulo en ambos filos. Y que para cada material será necesario un cierto ángulo de corte.

- Procedimiento de corte con taladro y medidas de seguridad a observar.

Antes de proceder a taladrad, pongamos en marcha las medidas de seguridad para evitar en la medida de lo posible accidentes.

- El uso de EPI's, principalmente gafas.

- Esto ya quedó dicho un poco más arriba, pero nunca está de más recordarlo... Empleemos cada broca para el material que está diseñada.

- No forzar la máquina, no por hacer más fuerza ahorraremos tiempo, al revés, la máquina es posible que se estropee, la broca se desafile o nosotros suframos algún accidente, por lo que al final nos llevará más tiempo.

- Sujetar la máquina en todo momento y de la forma correcta.

- Prestar atención a lo que estamos haciendo.

- Apagar la máquina cuando vayamos a cambiar la broca, o una vez terminado el trabajo para limpiarla.

- En el caso del taladro de columna, se instalará una pantalla protectora entre nosotros y la broca.

Una vez nos aseguremos de sabernos y cumplir las medidas de seguridad podemos proceder a taladrar.

Para ello seguiremos un orden:

1. Trazar la pieza.

2. Marcar con un granete que nos haga de guía la zona a taladrar.

3. Sujetar la pieza en el soporte adecuado.

4. Colocar la broca y velocidad adecuada.

5. Asegurarnos que la punta de la broca coincide con el punto generado con el granete.

6. Poner en marcha el taladro y realizar el taladrado.

7. Retirar el taladro.

8. Limpiar y colocar las herramientas empleadas y la zona de trabajo.

- Mantenimiento de equipos.

Esto no solo lo aplicaremos a este apartado, esto nos servirá para cualquier acción que realicemos en la vida que conlleve la utilización de una herramienta.

Deberemos mantener la herramienta limpia y en buenas condiciones, ya que si no lo hacemos llegará un momento en el cual necesitemos dicha herramienta y no esté en condiciones de uso.

Al igual que limpiaremos las herramientas, lo haremos con el puesto de trabajo. Siempre será más fácil trabajar.

Y por último, el orden. El orden es una de las cosas más importantes, ya que además de facilitarnos el trabajo, por no tener que estar esquivando obstáculos, nos ahorrará un montón de tiempo, ya que no nos dedicaremos a buscar lo que necesitamos entre un montón de trastos, sino que iremos a tiro hecho al lugar donde se encuentra.

6. Roscado.

- ¿Qué es el roscado?

El roscado es a mecanización helicoidal de una superficie cilíndrica, es decir, realizar una rosca en una pieza.

- Tipos de roscas y sus características principales.

Existen dos tipos de roscas que por ahora solo mencionaremos para que nos suene y las desarrollaremos un poco más abajo:

- Roscas macho o exteriores (tornillos).

- Roscas hembra o interiores (tuercas).

|

| Ahora ya no nos olvidaremos de cual es cual. |

Una rosca consta de unos filetes que nos permiten, si tanto la rosca interior como la exterior son iguales, alojar una rosca macho en una hembra.

Los filetes son cada "pico" que hay a lo largo de una rosca.

Para clasificar las roscas lo haremos en cuanto a su paso y profundidad de rosca.

- Paso: Distancia entre cada pico de la rosca.

- Profundidad de rosca: Lo que entra la hendidura en cuanto al diámetro externo de la pieza.

Una vez tratadas las características de la rosca hablaremos sobre cómo se clasifican las piezas, para ello hay que tener en cuenta tres aspectos.

- Diámetro externo.

- Paso.

- Profundidad de rosca.

Ahora que ya conocemos todas las características podemos alojar una rosca macho en una rosca hembra sin ningún problema y con la certeza de que la sujeción será la correcta.

- Cojinetes de roscado y procedimiento de roscado de un perno.

En este apartado, ahora sí, desarrollaremos las roscas exteriores.

Para llevar a cabo la realización de una rosca exterior debemos saber que hay dos formas, o por lo menos, dos que yo conozca y recuerde.

- A través de un torno: Este proceso se realiza de la siguiente manera:

1. Colocamos la pieza a roscar en el plato del torno (parte de sujeción de las piezas).

2. Colocamos la herramienta de corte en el portaherramientas.

3. Ponemos la herramienta a punto, es decir, a la altura correcta.

4. Arrancamos el torno.

5. Ahora bien, este paso le podemos hacer de forma manual (moviendo nosotros mismos las manivelas), o de forma automática que es la más correcta y precisa (poniendo mediante unas palancas el avance adecuado).

- A través de unos cojinetes de roscado y un porta terraja: Para ello seguiremos los siguientes pasos:

1. Colocamos la pieza en un tornillo de banco para sujetarla.

2. En el porta terraja colocamos el cojinete adecuado a la rosca que deseamos obtener.

3. Con mucho cuidado comenzamos a realizar la rosca (es conveniente abocar el cojinete en la pieza con la mano, sin realizar la fuerza con el porta terraja).

4. Una vez situado el cojinete comenzamos a girar el porta terraja. Cuando veamos que nos cuesta girar, lo más adecuado es dar media vuelta en el sentido contrario y volver otra vez, ya que si forzamos es posible que el roscado no sea correcto o incluso rompamos la pieza que estamos roscando.

- Machos de roscado y procedimiento de roscado de rosca hembra.

Vamos a por el último punto de esta genial publicación. Las roscas interiores.

Este roscado, al igual que el roscado exterior se puede realizar de dos formas diferentes.

- Mediante un torno, que el proceso es idéntico al anterior pero con una herramienta de corte diferente.

- Mediante machos de roscado y un porta terraja: Vamos a ver los pasos a seguir:

1. Colocamos la pieza en un tornillo de banco.

2. Elegimos según el diámetro de nuestro agujero, el juego de machos correspondiente (digo juego de machos porque deberemos pasar varios, ya que el primero nos servirá más que nada para hacer un guiado de la rosca y el tercero para hacer la rosca deseada).

3. Colocamos el primer macho (el menos marcado) en el porta terraja.

4. Comenzamos a penetrar en la pieza lo más recto que nos sea posible, ya que si entramos torcidos la rosca quedará mal y posteriormente no podrá emplearse la pieza.

5. Cambiamos al segundo macho y realizamos el mismo procedimiento.

6. Cambiamos al tercer y último macho para volver a realizar el mismo procedimiento.

Ya tenemos roscas interiores y exteriores para poder seguir con nuestro trabajo.

Y hasta aquí llego queridos lectores, por hoy me despido.

Espero que les sirva de gran utilidad esta publicación sobre el mecanizado básico en el cual hemos tratado varios temas bastante empleados a lo largo de nuestra vida, como por ejemplo, hacer roscas, taladros, mediciones, etc.

Un saludo.