¡Hola de nuevo! Después de un tiempo sin subir una entrada teórica volvemos al lio.

Esta entrada no será tan extensa como las anteriores, pero será de gran curiosidad, ya que vamos a hablar de las solicitaciones mecánicas a las que se puede someter un material y que materiales son los más propensos a fallar según lo que le exijamos. Asique pon mucha atención en este tema e intenta no someter ciertos materiales a ciertos esfuerzos.

Existen varias solicitaciones mecánicas, pero las 5 más comunes e importantes son:

1. Compresión.

2. Tracción.

3. Cizalla.

4. Torsión.

5. Flexión.

Estas 5 solicitaciones se pueden clasificar en 2 grupos:

- Fuerzas alineadas: Compresión y tracción.

- Fuerzas no alineadas: Cizalla, torsión y flexión.

Las fuerzas alineadas son aquellas las cuales se producen desde 2 puntos opuestos pero a la misma altura, mientras que en las fuerzas no alineadas se producen, al igual que en las fuerzas alineadas, desde 2 puntos opuestos, pero a distinta altura.

No esperemos más y comentemos una a una cada solicitación:

1. Compresión.

- Definición.

La compresión es una propiedad mecánica la cual tiende a reducir el volumen de un material mediante dos fuerzas perpendiculares a la superficie, en la misma dirección (hacia el interior) y en sentido opuesto.

- Material que mejor trabaja a compresión.

Hay ciertos materiales que trabajan muy bien a compresión, ya que pueden estar sometidos a grandes esfuerzos sin romperse o deformarse, por ejemplo, el acero es uno de los materiales que mejor trabajan a compresión, ya que soporta grandes esfuerzos antes de romperse, es un material muy resistente a la compresión.

- Tipo de fallo.

La compresión puede dar varios tipos de fallo, desde una deformación hasta la rotura del objeto. Un objeto que se deforma puede, o bien quedarse con la deformación de forma permanente, o si la fuerza que le ha provocado la deformación no cesa, este puede llegar a sufrir una serie de grietas, que si no se detectan a tiempo podrían llegar a producir la rotura del objeto.

Una vez producida dicha rotura, el objeto, por lo general, lo encontraremos reducido a pedazos.

- Forma de reconocer un fallo por compresión.

Sabemos que un material está comenzando a fallar cuando observamos unas grietas en la superficie o una deformación en forma de "inflamación", estos fallos por lo general aparecerán cuando la compresión se realice de forma paralela al objeto, pero si la compresión está generada de forma perpendicular al objeto, este tenderá a estrecharse en dicha zona antes de fallar. Cuando veamos estos fallos deberemos, o bien, reforzar el material para que la compresión no le haga cesar, o si podemos reemplazar el objeto sometido a compresión, reemplazarlo, ya que esta es la forma más segura de evitar un accidente en un futuro.

2. Tracción.

- Definición.

La tracción es una propiedad mecánica la cual tiende a aumentar el tamaño del objeto mediante dos fuerzas perpendiculares a la superficie, en la misma dirección (hacia el exterior) y en sentido opuesto.

- Material que mejor trabaja a tracción.

Una vez más, el acero es uno de los materiales que mejor trabaja a tracción, ya que hay que aplicarle una gran fuerza para que este falle.

- Tipo de fallo.

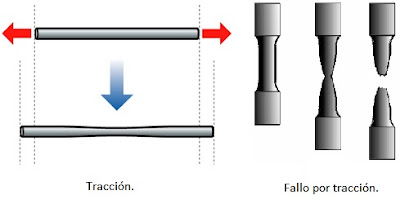

Cualquier material sometido a tracción fallará por deformación. Cuando un material ha fallado por tracción, lo más común es encontrárnosle en dos partes.

- Forma de reconocer un fallo por tracción.

Cuando un objeto va a fallar por tracción nos dará un aviso. Este aviso consistirá en que el material sufrirá un alargamiento, y este alargamiento nos producirá un estrechamiento que comenzará en la parte intermedia del objeto.

3. Cizalla.

- Definición.

La cizalla es una propiedad mecánica la cual, al aplicarse dos fuerzas perpendiculares al objeto, en la misma dirección y en sentido opuesto, el objeto sufre un corte.

La cizalla también es conocida como corte.

- Material que mejor trabaja a cizalla.

Y otra vez que el acero se lleva el premio como el más resistente a trabajar a cizalla.

- Tipo de fallo.

Un material sometido a cizalla falla por la falta de resistencia a soportar las presiones que se ejercen sobre él.

Cuando un material sufre un fallo por cizalla, dicho fallo se observa como un corte limpio y en dos pedazos.

La diferencia con el fallo a tracción es que si nosotros, los dos pedazos que ha generado la cizalla los uniéramos, apenas observariamos diferencia entre el objeto inicial y el objeto cizallado, mientras que en el que falló por tracción la diferencia sería bastante clara.

- Forma de reconocer un fallo por cizalla.

Este fallo es posiblemente el más complicado de ver, ya que el objeto falla prácticamente sin dar un aviso, aunque lo cierto es que cuanto más blando es el material más fácil es de observar dicho fallo, ya que se genera una única grieta en la zona donde se está generando el esfuerzo.

4. Torsión.

- Definición.

La torsión es una propiedad mecánica la cual tiende a retorcer el material u objeto, esto se produce al aplicarse dos fuerzas perpendiculares, en la misma dirección (sobre un eje) pero en sentido opuesto.

- Material que mejor trabaja a torsión.

¿Os imaginais cual es el material que mejor trabaja a torsión?

¡Pues claro que sí! Es de nuevo el acero, por eso los cigüeñales o palieres de un coche están fabricados en acero, para poder trabajar a torsión durante mucho tiempo y sin sufrir daños. Siempre hay excepciones y palieres que puedan romperse, pero... ¿Os les imaginais fabricados en plástico? ¿Sería un auténtico desastre verdad?

- Tipo de fallo.

Un material sometido a torsión, al fallar genera dos pedazos, en los cuales, se nota como un ligero enroscamiento, y uno de los pedazos tiene en su propiedad un parte más puntiaguda, la cual le falta al otro pedazo.

Es posible que mediante la explicación no se comprenda de una forma muy sencilla, pero en este caso el refrán "Una imagen vale más que mil palabras" es más que perfecto, asique veamos la imagen que aparece a continuación y salgamos de dudas.

- Forma de reconocer un fallo por torsión.

El fallo generado por una torsión puede ser bastante sencillo de reconocer si se trata de un material blando, por ejemplo, es un plástico empezaríamos por observar una deformación la cual, si cede la presión y no ha sido muy alta, el material recuperará su forma, si la presión ejercida para generar dicha deformación ha sido muy elevada, el material al soltarlo, no recuperará su forma inicial, y si dicho esfuerzo no cesa y sigue sufriendo una torsión, el material terminará por romperse como vimos en la foto de arriba. Pero si el material es muy duro, el fallo será complicado de ver, ya que la rotura se producirá de golpe.

5. Flexión.

- Definición.

La flexión es una propiedad mecánica la cual hace que el material tienda a doblarse, la flexión se puede crear mediante una fuerza sobre un punto cuando el material está sujetado en dos puntos, o mediante dos fuerzas aplicadas en dos puntos diferentes al estar el objeto apoyado en un punto. Las fuerzas deberán producirse de forma perpendicular al objeto y en la misma dirección y sentido.

- Material que mejor trabaja a flexión.

Por ser el quinto y último puesto, vamos a nombrar al acer como el material que mejor trabaja a esta solicitación. Y no, no es por capricho, es porque el acero es un buen material para poder trabajar a flexión.

- Tipo de fallo.

Un material sometido a flexión puede deformarse o romperse, este fallo se dará de forma más fácil cuanto mayor sea la longitud del objeto.

Como dijimos en el apartado "definición", existen dos formas de que se produzca la flexión. Por lo tanto el fallo puede darse cuando el objeto está apoyado y recibe una presión en el medio, por lo que cuanto más lejano sea el apoyo de los extremos, mayor facilidad de deformación o fallo. O como era la segunda forma de deformación, y es que cuanto más largo sea el objeto y más lejanos sean los puntos sobre los que se ejerce la fuerza, mayor facilidad para la deformación o rotura.

La rotura generada por flexión será un corte sucio, es decir, se notará con astillas o rebaba.

Otro fallo que puede producirse es por pandeo, esto se produce cuando el objeto empieza a doblarse de un lado a otro hasta llegar a un punto que no es capaz de volver a su posición inicial y termina por romperse.

- Forma de reconocer un fallo por flexión.

Un fallo por flexión es, posiblemente, el más sencillo de detectar, ya que el objeto se podrá observar doblado, y por la parte exterior de donde se está generando la presión comenzarán a parecer unas grietas.

Bueno queridos lectores, hasta aquí llega la entrada por hoy, espero que les sea útil y después de haberla leído sepan un poco más sobre las solicitaciones que tienen los materiales y puedan trabajar con ellos sabiendo cómo se comportarán.

Un saludo.

Como todos habéis podido observar, con el trazador debería estar

empleando los guantes, ya que son un EPI más (pero un fallo técnico

cuando tienes que estar a sacar fotos y trabajar lo puede tener

cualquiera, pero una y no más, debemos prestar el 100% de nuestra

atención a las tareas que realizamos y realizarlas con total seguridad).

Como todos habéis podido observar, con el trazador debería estar

empleando los guantes, ya que son un EPI más (pero un fallo técnico

cuando tienes que estar a sacar fotos y trabajar lo puede tener

cualquiera, pero una y no más, debemos prestar el 100% de nuestra

atención a las tareas que realizamos y realizarlas con total seguridad).